减速机知识

减速机刹车原理

工业传动设备中,减速机制动装置是保障运行安全的核心组件。本文从能量转化、机械结构、控制系统三个维度剖析减速机制动原理,结合不同工况下的应用特点,揭示这一关键技术的内在运行规律。

一、制动系统的能量转化机制

当传动轴转速达到设定阈值时,制动单元通过摩擦副接触产生动态阻力。接触面材料的分子键在压力作用下发生断裂重组,将机械动能转化为热能。实验数据显示,铸铁闸瓦在0.3MPa压强下,每平方厘米摩擦面可吸收150J/s的热能。

热力学模型表明,制动过程中的能量转化遵循Q=μ×P×v公式,其中摩擦系数μ的稳定性直接影响制动效能。新型陶瓷复合材料摩擦片在高温工况下仍能保持0.38±0.02的稳定摩擦系数,相较传统石棉材料提升40%的热稳定性。

二、机械制动装置的结构特征

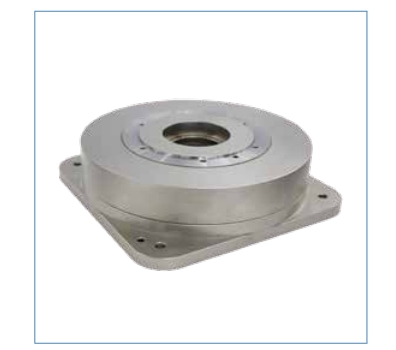

盘式制动单元

双作用液压卡钳推动4-8组摩擦片包夹制动盘,接触面积可达1200cm²。浮动式设计允许0.05mm级轴向位移补偿,确保接触面压力均衡。某型号港口起重机采用直径1.2m的通风制动盘,散热效率提升60%。

鼓式制动系统

弧形闸瓦与制动鼓的接触角设计为120°,通过杠杆机构实现制动力放大。某矿山提升机采用的自动补偿机构,可实时检测闸瓦磨损量并调整间隙,将制动响应时间缩短至0.8秒。

电磁制动装置

直流电磁铁在通电时产生1.5T磁感应强度,弹簧蓄能机构释放压力达8kN。某数控机床采用的失电制动设计,在断电瞬间即产生完全制动力矩,定位精度达±0.01°。

三、智能控制系统的技术演进

现代制动系统集成PLC控制模块,通过霍尔传感器实时监测转速信号。当检测到0.05rad/s²的异常加速度时,控制系统在50ms内启动制动程序。某风电齿轮箱采用的预测性制动算法,可提前3秒预判过载风险。

闭环控制系统中,压力传感器与温度传感器的数据融合技术,使制动力矩调节精度达到±2%。某盾构机配备的多级制动系统,可根据地质条件自动切换制动模式,将滑移率控制在8%-12%最优区间。

四、特殊工况下的技术应对方案

高频次制动环境

采用铜基粉末冶金摩擦材料,其耐热温度达650℃,配合强制风冷系统,使制动间隔时间缩短至15秒。某自动化生产线年制动次数超50万次,闸瓦寿命仍保持8000小时。

水下作业场景

密封式制动腔体设计配合耐腐蚀合金材料,可在1MPa水压下正常工作。某海洋平台升降机构采用油浸式制动系统,摩擦系数波动范围控制在±3%以内。

高精度定位需求

伺服电机驱动的制动压力微调机构,可实现0.1N·m级的力矩控制。某半导体晶圆搬运设备通过该技术,将定位重复精度提升至±0.002mm。

五、未来技术发展趋势

材料科学突破

石墨烯增强型复合材料实验室数据表明,其摩擦系数稳定性提升70%,磨损率降低至传统材料的1/8。碳化硅陶瓷制动盘已实现1500℃工况下的稳定制动。

智能传感集成

分布式光纤传感器可实时监测制动面温度场分布,精度达±1.5℃。MEMS惯性传感器阵列实现三维振动监测,提前识别90%的制动异常。

能量回收系统

新型动能-电能转化装置可将制动能量的35%转化为可用电力。某地铁制动系统实测数据显示,每列车次可回收18kWh电能。

工业制动技术的持续革新,正在重新定义传动设备的安全标准与能效水平。从基础物理原理到智能控制系统,每个技术细节的优化都在推动着整个工业领域的进步。随着新材料、新算法的不断应用,未来制动系统将展现出更强的环境适应性与能效表现。