减速机知识

回转减速机更换

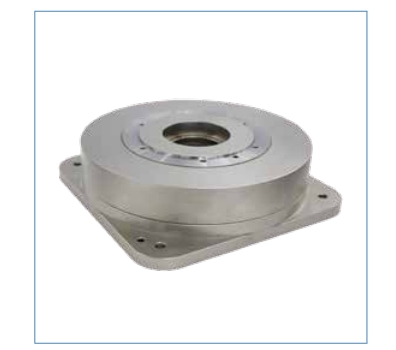

在工程机械、矿山设备及重型车辆领域,回转减速机作为动力传输系统的核心部件,直接影响着设备的工作效率与使用寿命。本文将从技术规范、操作要点、维护策略三个维度,系统解析回转减速机更换的关键环节,帮助设备管理人员建立科学维保体系。

一、回转减速机更换时机的精准判断

1. 异常运行监测指标

当设备出现回转速度波动超过±15%、齿轮箱温度持续高于85℃、润滑油耗量增加30%以上等征兆时,需立即进行系统检测。专业检测数据显示,持续振动值超过ISO 10816标准规定值2.5倍时,设备故障风险将提升至警戒水平。

2. 周期性更换参考标准

根据设备制造商建议,常规工程机械在累计工作8000-12000小时后建议进行预防性更换。实际应用中,矿山开采等重载设备应根据实际负荷情况缩短30%维护周期,港口机械等中载设备可延长20%使用寿命。

3. 关键部件磨损检测

使用内窥镜探查齿轮啮合面时,当齿面点蚀面积超过15%、齿顶磨损量达到模数的12%或轴承游隙超出初始值0.3mm时,必须执行更换程序。油液光谱分析显示铁元素浓度突破150ppm时,表明内部磨损进入加速期。

二、标准化更换操作流程

1. 前期准备规范

设备定位:确保作业平台水平度误差≤0.5mm/m,使用激光对中仪校准安装基准面

工具配置:配备200-300Nm扭矩扳手、液压千斤顶组(承重需达设备总重1.5倍)

备件验证:核对新减速机编码与设备适配表,确认密封件材质符合ISO 6194标准

2. 旧机拆除技术要点

执行断电解锁程序后,采用热胀冷缩法拆卸过盈配合部件。对于锈蚀螺栓优先使用渗透油浸泡12小时,禁用气割破坏性拆除。记录各垫片厚度及安装角度,保留原始装配数据。

3. 新机安装精度控制

按照三级精度标准调整齿轮侧隙(0.12-0.25mm),使用塞尺多点检测啮合间隙。联轴器对中误差需控制在轴向≤0.05mm、径向≤0.03mm范围内。安装完成后执行空载试运行,监测振动值应≤4.5mm/s。

三、安装后的系统性调试

1. 负载测试标准

分级加载测试应遵循25%-50%-75%-100%的渐进原则,每个负荷段持续运行不低于2小时。测试过程中重点监测:

油温变化曲线平稳在55-75℃区间

噪声水平不超过85dB(A)

瞬时功率波动范围≤额定值5%

2. 磨合期管理规范

新机投入运行的前200小时为关键磨合期,建议执行以下特殊维护:

每8小时检查密封处渗漏情况

每24小时更换专用磨合润滑油

负载控制在额定值的60%以内

3. 长效维护策略

建立基于状态的维护体系(CBM),配置在线监测系统实时采集振动、温度、油质数据。每季度进行润滑油铁谱分析,当磨损颗粒浓度超过警戒值时启动预防性维护程序。

四、典型问题解决方案库

1. 异常振动处理

若试运行出现4.8-6.3mm/s振动值,优先排查:

基础螺栓预紧力是否均衡(偏差≤5%)

联轴器动平衡是否达标

齿轮接触斑点是否达到齿长70%

2. 渗漏防治方案

针对常见渗漏点:

结合面使用厌氧型平面密封胶

旋转轴封采用双唇口油封结构

透气阀升级为迷宫式过滤装置

3. 效率优化措施

通过齿轮修形技术减少边缘接触,应用纳米添加剂润滑油降低摩擦系数15%。对连续作业设备建议加装油冷循环系统,可使工作温度降低8-12℃。

科学规范的减速机更换作业可使设备有效寿命延长40%,故障停机时间减少60%。建议企业建立包含200项检查点的标准化作业手册,结合设备运行大数据动态优化维保周期。通过实施全生命周期管理,重型设备的综合运维成本可降低25%以上,为生产系统的高效运行提供可靠保障。