减速机知识

grf减速机尺寸参数

GRF减速机尺寸参数解析与选型技术指南

在工业传动系统中,减速机的性能直接影响设备运行效率与稳定性。作为广泛应用于冶金、矿山、起重等领域的核心部件,GRF系列减速机凭借其紧凑结构、高承载能力和精准传动特性,成为企业设备升级的首选方案。本文将深入解析GRF减速机的核心尺寸参数,并提供专业选型指导。

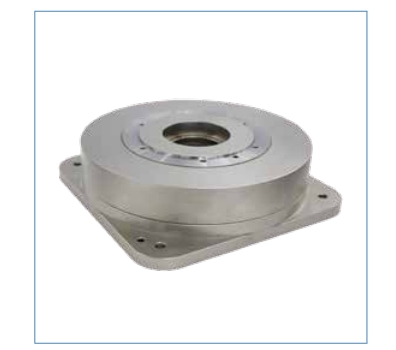

一、GRF减速机的结构特征与尺寸关系

GRF系列减速机采用三级斜齿轮传动设计,箱体为高强度铸铁整体铸造,内部齿轮经渗碳淬火工艺处理,齿面硬度达HRC58-62。其模块化设计使得轴向尺寸与径向布局达到最优平衡,例如GRF107型号总长度控制在780mm以内,而GRF220型号最大轴向延伸不超过1450mm,满足不同空间条件下的安装需求。

在关键尺寸参数中,中心距(输入轴与输出轴间距)直接影响扭矩传递能力。以GRF180为例,其标准中心距为180mm,通过调整齿轮模数(4-8mm)和齿宽系数(0.25-0.4),可实现在同等体积下扭矩提升15%-30%。箱体底座安装孔采用对称分布设计,孔径范围Φ22-Φ45,适配M20-M42螺栓,确保在振动工况下的稳固连接。

二、核心性能参数与尺寸匹配原则

速比与轴向长度的关联性

GRF减速机的速比范围覆盖16-200,每增加一个速比等级,轴向长度约增加8%-12%。例如GRF160机型在速比31.5时总长为860mm,速比提升至50后延长至920mm。设计选型时需综合考量传动效率(最高达96%)与空间限制的平衡点。

输出轴直径的承载计算

输出轴直径(Φ50-Φ220)与额定扭矩(9000-180000N·m)呈非线性增长关系。选择时需根据公式d≥(16T/πτ)^(1/3)进行校核,其中许用剪切应力τ取值45-55MPa。实际应用中,GRF187机型的Φ120输出轴在连续工作模式下可承载140kN·m动态扭矩。

重量分布与安装稳定性

整机重量(280kg-4200kg)与箱体壁厚(15-35mm)正相关。GRF系列通过优化筋板布局,使重量分布均匀度达92%以上,配合底面平面度≤0.08mm/m的加工精度,有效降低设备共振风险。

三、多场景选型参数对照表

特殊工况需额外关注参数:

高温环境(>80℃)需选择油封耐温等级≥120℃的型号

粉尘环境建议选配迷宫式密封结构,防护等级提升至IP65

频繁启停场景应校验瞬时过载系数(≥2.5倍额定扭矩)

四、安装配合尺寸的工程验证

以GRF157在水泥生产线上的应用为例:

输出轴与设备联轴器的配合公差控制在H7/h6,径向跳动≤0.05mm

底座安装平面水平度偏差需<0.1mm/m,采用激光校准仪进行二次调平

冷却系统接口(标配G1/2螺纹)与外部管路连接时,需预留3-5mm热膨胀补偿间隙

振动测试数据显示:当输入轴径向载荷超过800N时,箱体振幅会从0.02mm突增至0.08mm。因此建议在高速端(>750r/min)加装弹性支撑架,使振动烈度降低至ISO10816标准的B级水平。

五、维护周期与尺寸变化监测

设备运行2000小时后应进行首次尺寸复检:

齿轮啮合间隙允许增大范围:0.08-0.15mm

轴承游隙变化量超过初始值30%需立即更换

箱体接合面平面度变形量>0.12mm时须进行研磨修复

通过三维激光扫描技术可建立箱体形变数据库,实测数据表明:GRF系列在满负荷运行3年后,主要支撑壁厚平均磨损量仅为0.03-0.07mm,印证了其结构设计的可靠性。

GRF减速机的尺寸参数体系是其技术竞争力的集中体现。从速比配置到安装配合,每个参数都经过严格的工程验证。掌握这些核心数据,不仅能实现设备的最佳性能匹配,更能延长传动系统使用寿命。随着智能制造的发展,建议企业建立减速机参数数据库,通过数字孪生技术实现预防性维护,最大限度发挥GRF系列的技术优势。

| 应用场景 | 推荐型号 | 输出转速(r/min) | 轴向尺寸(mm) | 功率适配(kW) |

|---|---|---|---|---|

| 皮带输送机 | GRF137 | 15-45 | 720×580 | 7.5-22 |

| 矿山提升机 | GRF200 | 12-35 | 1050×860 | 37-75 |

| 冶金轧机 | GRF260 | 8-25 | 1320×980 | 90-160 |

| 港口起重机 | GRF180 | 18-50 | 890×720 | 30-55 |