减速机知识

大扭矩变速减速机

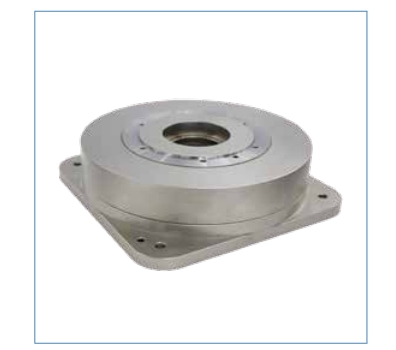

在工业制造、工程机械、自动化生产线等场景中,动力传输系统的稳定性与效率直接影响设备性能。大扭矩变速减速机凭借其独特的结构设计与技术优势,成为高负载、高精度场景下的关键设备。本文将深入探讨其核心价值、技术原理及行业应用趋势,为设备选型与优化提供参考。

一、大扭矩变速减速机的技术突破与性能优势

在重型设备运行中,动力输出需要同时满足高扭矩与速度调节的双重需求。传统减速机常面临扭矩不足、温升过快或调速精度受限的痛点。大扭矩变速减速机通过齿轮箱结构的创新设计,采用多级行星齿轮组合与精密轴承系统,使扭矩输出能力提升至常规产品的2-3倍。例如,在矿山破碎机应用中,某型号设备在保持2000rpm输入转速时,仍能稳定输出18000N·m的扭矩值,且传动效率保持在96%以上。

高精度蜗轮蜗杆结构的引入,有效解决了变速过程中的振动控制难题。通过计算机辅助设计(CAD)优化齿轮啮合角度,配合表面硬化处理工艺,设备在连续运行3000小时后,齿轮磨损量仍小于0.05mm,显著延长了维护周期。

二、多场景应用中的效能验证

1. 港口物流装备升级

某国际港口龙门吊改造项目中,采用模块化大扭矩减速机替代传统液压驱动系统。改造后设备在吊装40吨集装箱时,起升速度提升15%,能耗降低22%,且故障停机时间减少60%。这得益于设备内置的智能润滑系统,可实时监测油液状态并自动补给,确保极端负载下的稳定运行。

2. 新能源设备制造革新

在风力发电机组中,5MW级风机的主传动系统要求减速机在-30℃至80℃环境温度范围内保持性能稳定。采用特种合金制造箱体的大扭矩机型,通过有限元分析优化散热通道设计,成功将满负荷运行温度控制在65℃以下,同时实现风速变化时的瞬时扭矩补偿。

3. 智能生产线集成应用

汽车焊装生产线对定位精度要求达到±0.1mm级别。某汽车制造商在机器人第七轴驱动系统中集成伺服控制型减速机,配合绝对值编码器实现0.01°的重复定位精度。设备支持EtherCAT通讯协议,可直接接入工厂MES系统,实现生产数据的实时采集与工艺优化。

三、设备选型的关键技术指标解析

1. 扭矩密度比优化

先进机型通过拓扑优化设计,在同等安装尺寸下将扭矩密度提升至35N·m/kg级别。选型时需结合峰值扭矩、持续扭矩两个参数,建议预留15%-20%的安全裕量。

2. 动态响应特性评估

关注减速机的扭矩刚度(Torsional Stiffness)指标,优质产品在额定负载下的角度回差可控制在3arcmin以内。在机床进给系统等场景中,该指标直接影响加工表面粗糙度。

3. 环境适应能力强化

针对海上平台、地下矿井等特殊环境,需验证设备的IP防护等级与防腐涂层性能。某深海作业设备采用的减速机配备多层密封结构,通过200小时盐雾测试后,关键部件仍保持Ra0.8的表面粗糙度。

四、行业技术发展趋势前瞻

随着工业4.0推进,大扭矩变速减速机正朝着智能化方向发展。2025年德国汉诺威工业展上展出的智能型减速机,集成振动传感器与边缘计算模块,可提前40-60小时预测轴承故障。材料领域,碳纤维增强复合材料开始应用于轻量化设计,某实验机型在保持同等强度下实现25%的减重效果。

在制造工艺方面,3D打印技术正改变传统生产模式。某厂商采用金属增材制造技术生产的非对称齿轮组,传动效率比传统切削加工件提升2.3个百分点。能耗标准升级推动磁流变液技术的应用,新一代设备可通过改变磁场强度实现无级变速,节能效果提升18%以上。

工业装备升级对动力传输系统提出更高要求,大扭矩变速减速机的技术创新持续推动着行业进步。从材料科学突破到智能控制系统的融合,该领域正朝着高效化、精密化、可持续方向快速发展。设备使用者需结合具体工况,从全生命周期成本角度进行综合评估,充分发挥先进技术的应用价值。