减速机知识

低价供应齿轮减速机

在智能制造与工业自动化加速发展的今天,齿轮减速机作为动力传输系统的核心部件,其性能直接影响着生产线的运转效率与设备寿命。面对激烈的市场竞争,如何以合理成本获取高品质传动设备,成为众多企业关注的焦点。本文将深入解析齿轮减速机的技术特性与采购策略,为工业用户提供专业决策参考。

一、齿轮减速机的技术革新与市场演变

随着新型材料学与精密加工技术的突破,现代齿轮减速机已实现性能的跨越式升级。采用渗碳淬火工艺的高强度合金钢齿轮,配合数控磨齿技术,使传动精度达到DIN6级以上标准。箱体结构通过有限元分析优化设计,结合轻量化铝合金材质,在保证承载能力的前提下实现30%以上的重量缩减。

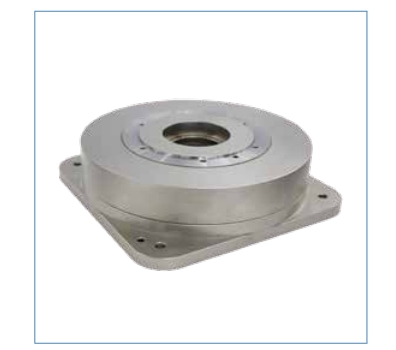

在化工、矿山、建材等重载领域,模块化设计的行星齿轮减速机展现出独特优势。其多级行星轮系结构可将扭矩密度提升至180N·m/kg,特别适用于空间受限的安装环境。而食品医药行业更青睐全密封不锈钢机型,耐腐蚀性能达到IP67标准,满足GMP认证的严苛要求。

二、高性价比设备的筛选维度

1. 技术参数精准匹配

选择减速机需建立完整的工况模型:包括电机功率、输入转速、输出扭矩需求、每日运行时间等基础参数。对于冲击载荷显著的破碎机、压铸机等设备,建议选用硬齿面齿轮并配置弹性联轴器,将瞬时过载能力提升至额定值的250%。

2. 能效与维护成本核算

采用修形齿技术的减速机可降低3-5dB运行噪音,同时减少齿面摩擦损耗。某水泥厂案例显示,将老式摆线针轮减速机更换为新型斜齿轮箱后,年节电量达12万kW·h,两年内即收回设备改造成本。

3. 供应链体系验证

优质供应商通常具备完整的质量追溯系统,从原材料光谱分析到成品跑合测试建立全流程档案。建议查验生产商的CNAS实验室认证、关键零部件的进口报关单等资质文件。

三、成本优化的实现路径

1. 标准化与定制化的平衡

针对输送机、搅拌机等通用设备,选用标准型号可节省15-20%采购成本。特殊工况需求可通过模块组合实现:如增加油冷装置应对高温环境,配置逆止器防止皮带机倒转等,避免完全定制带来的溢价。

2. 工艺创新降本实践

国内领先制造商采用感应淬火+低温回火的热处理工艺,使齿轮表面硬度稳定在HRC58-62,较传统渗碳工艺缩短40%加工周期。粉末冶金技术的应用让小模数齿轮生产成本降低25%,且保持更高尺寸一致性。

3. 供应链垂直整合效益

具备铸造、机加工、热处理全链条生产能力的企业,通过规模化采购特种钢材、集中处理表面涂层等环节,可比外协模式降低18%综合成本。某减速机龙头企业通过自建物流体系,将交货周期从25天缩短至12天。

四、设备全生命周期管理策略

1. 安装调试规范

基础安装面平面度需控制在0.1mm/m以内,采用激光对中仪确保电机与减速机的同轴度偏差小于0.05mm。首次运行时应进行阶梯式负载测试:25%-50%-75%-100%分阶段磨合,持续监测油温变化。

2. 智能运维体系

加装振动监测传感器与油液分析仪,可提前3-6个月预警轴承磨损、齿面点蚀等故障。某造纸企业应用预测性维护系统后,设备非计划停机时间减少72%,年维护成本下降40万元。

3. 再制造技术应用

针对使用8年以上的设备,通过齿轮修复、轴承更换、密封系统升级等再制造工艺,可恢复95%以上性能指标,成本仅为新机的30-45%。国内已有专业服务商提供设备健康评估与改造方案设计。

在工业4.0转型浪潮中,齿轮减速机的选型采购已从单纯的价格比较,升级为全价值链的成本效益管理。通过把握技术发展趋势、建立科学的评估体系、选择具备持续创新能力的合作伙伴,企业完全可以在控制预算的前提下,获得符合国际标准的高性能传动解决方案。随着国内制造业的转型升级,更多融合物联网技术的智能型减速设备将推动工业动力系统进入效能提升的新纪元。