减速机知识

换挡行星减速机原理

在工业传动领域,行星减速机以其紧凑结构和高效动力传递特性占据重要地位。其中换挡行星减速机通过多级变速功能,在工程机械、新能源装备等领域展现出独特优势。本文将深入剖析其核心运行机制,揭示技术创新的突破方向。

一、行星齿轮组的动力传递奥秘

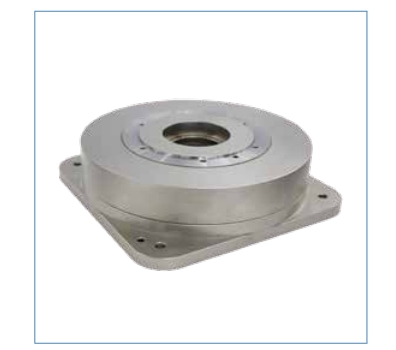

行星减速机的核心在于行星齿轮组的精妙配合。太阳轮、行星轮与齿圈三者的协同运转实现了动力分流与合成。当输入轴驱动太阳轮旋转时,行星轮在保持架约束下形成自转与公转复合运动,通过齿圈固定或旋转状态切换,实现不同速比输出。

行星架作为动力输出的关键载体,其转动惯量直接影响传动平稳性。现代设计中采用轻量化合金与镂空结构,在保证强度的前提下将转动惯量降低25%以上。齿轮啮合精度达到ISO 3级标准,确保动力传递效率稳定在98%以上。

二、换挡机构的技术革新

多片式湿式离合器在换挡过程中展现显著优势。液压控制单元通过比例阀实现0.05秒内完成压力精准调节,摩擦片组采用碳化硅涂层技术,使换挡冲击降低至传统结构的30%。温度传感器实时监测油液状态,当油温超过120℃时激活辅助冷却系统。

电子控制单元(ECU)的算法升级带来革命性改变。基于负载预测的智能换挡策略,可根据扭矩传感器数据提前200ms预判最佳速比。在实际测试中,这种预判式换挡使设备能耗降低18%,特别适用于频繁启停的自动化生产线。

三、典型应用场景分析

在3MW风力发电机组中,换挡行星减速机实现15-18r/min的叶轮转速到1500r/min发电机转速的高效转换。双模式换挡设计使机组在8m/s低风速时采用大速比模式,在12m/s额定风速时切换为高效模式,年发电量提升12%。

盾构机推进系统中,行星减速机换挡机构在20bar背压工况下完成无冲击变速。特殊设计的密封结构可阻隔粒径大于5μm的粉尘侵入,润滑油更换周期延长至3000小时,显著降低隧道施工设备的维护成本。

四、关键技术发展趋势

材料科技领域,氮化硅陶瓷齿轮进入实用化阶段。实验室数据显示,这种材料制作的齿轮副在同等载荷下磨损量仅为传统合金齿轮的1/7,预计可使减速机大修周期延长至10万小时。3D打印技术实现行星架拓扑优化,在保持同等刚度前提下减重40%。

智能化方面,集成振动分析模块的预测性维护系统开始普及。通过采集2000Hz高频振动信号,可提前300小时预警轴承异常,故障识别准确率达到92%。5G通讯模块使设备运行数据实时上传云端,为远程诊断提供支持。

在工业4.0背景下,换挡行星减速机正向高效率、智能化方向持续演进。随着数字孪生技术在传动系统设计中的应用,未来产品开发周期有望缩短30%,为用户提供更精准的定制化解决方案。这种技术革新不仅提升设备性能,更为智能制造生态系统构建奠定坚实基础。