减速机知识

利铭电机减速机

工业传动领域的创新引擎:利铭电机减速机的核心技术解析与应用价值

在工业自动化与智能制造高速发展的今天,减速机作为机械传动系统的核心部件,其性能直接决定了设备的运行效率与稳定性。利铭电机减速机凭借其技术创新与工艺沉淀,正逐步成为行业用户信赖的高端传动解决方案供应商。本文将从技术优势、应用场景及行业发展趋势等维度,深度剖析利铭产品的核心竞争力。

一、精密传动领域的突破:利铭电机减速机的技术革新

减速机的核心功能在于匹配动力源与负载之间的转速与扭矩,而利铭电机减速机通过结构优化与材料创新,实现了传动效率与承载能力的双重提升。

模块化设计提升适配性

利铭采用模块化设计理念,将齿轮箱、电机接口及输出轴等部件标准化,使同一系列产品可适配不同功率电机及负载需求。例如,其斜齿轮减速机系列通过灵活组合齿轮级数,可覆盖0.1kW至200kW功率范围,满足食品机械、物流分拣设备等多种场景的定制化需求。

低噪音与高精度运行

通过引入高精度磨齿工艺与有限元仿真技术,利铭减速机将齿轮啮合误差控制在3角分以内,配合专用润滑脂的降噪设计,工作噪音低于65分贝。这一特性使其在医疗设备、实验室仪器等对静音要求严苛的领域占据显著优势。

能效优化与长寿命设计

利铭采用渗碳淬火齿轮钢材质,表面硬度达到HRC58-62,结合非接触式油封结构,大幅降低内部摩擦损耗。测试数据显示,其行星减速机系列在满载工况下的传动效率超过96%,连续使用寿命可达20,000小时以上,显著降低企业设备维护成本。

二、多场景应用验证:从传统制造到新兴产业的覆盖能力

利铭电机减速机的技术优势已通过多个行业标杆项目的实际验证,其产品矩阵可精准匹配不同领域的差异化需求。

新能源领域:风电变桨系统的可靠性保障

在风力发电机组中,利铭开发的IP67防护等级减速机可耐受-40℃至80℃极端环境,搭配冗余制动设计,确保风机叶片在强风条件下精准调整角度,提升发电效率与安全性。

工业机器人:高动态响应助力柔性生产

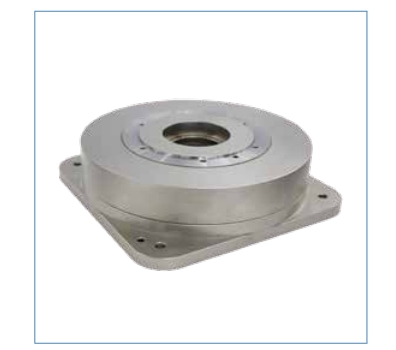

针对协作机器人关节驱动的严苛要求,利铭RV减速机采用轻量化铝合金壳体,在保持30N·m至5000N·m扭矩输出的同时,将重复定位精度提升至±1弧分以内,为汽车焊接、3C电子装配等场景提供稳定动力支持。

智慧物流:高效分拣系统的核心驱动单元

在智能仓储场景中,利铭蜗轮蜗杆减速机凭借自锁功能与紧凑型设计,成功应用于交叉带分拣机、AGV导航车等设备,帮助客户实现分拣效率提升30%以上。

三、行业趋势洞察:减速机技术如何响应智能制造升级

随着工业4.0的推进,减速机行业正经历从单一传动部件向智能化解决方案的转型。利铭电机减速机通过以下布局抢占技术高地:

数字化运维支持

在部分高端机型中集成振动传感器与温度监测模块,用户可通过物联网平台实时获取设备运行状态数据,预判齿轮磨损或润滑异常,减少非计划停机风险。

轻量化与节能化并行

通过拓扑优化算法对壳体结构进行减重设计,新一代产品较传统型号重量降低15%-20%;同时采用低粘度合成润滑油,使设备在低温启动阶段的能耗下降12%。

材料科学的应用突破

与科研机构合作开发的陶瓷基复合材料齿轮进入测试阶段,该技术可将齿轮抗疲劳强度提升40%,未来有望应用于航空航天、深海装备等超精密领域。

四、用户价值再定义:从产品交付到全生命周期服务

利铭电机减速机的竞争力不仅体现在硬件参数上,更在于其构建的完整服务体系:

快速响应技术支援

设立区域服务中心,针对设备选型、安装调试等环节提供24小时远程指导,并建立常见故障数据库,将现场问题解决时效缩短至4小时内。

全周期成本优化模型

通过能耗模拟软件帮助客户分析不同型号减速机的综合使用成本,例如在注塑机应用中,推荐使用IE4能效电机配套精密行星减速机,使单台设备年耗电量减少8000千瓦时。

利铭电机减速机的技术演进路径,折射出中国高端装备制造业从“规模扩张”向“质量突破”的转型决心。无论是传统产业的智能化改造,还是新兴领域的创新需求,利铭通过持续的技术迭代与场景化服务能力,正在重新定义工业传动设备的价值标准。对于追求高效生产与长期成本优化的企业而言,选择与技术创新者同行,无疑是面向未来的战略决策。