减速机知识

摆针减速机速度慢

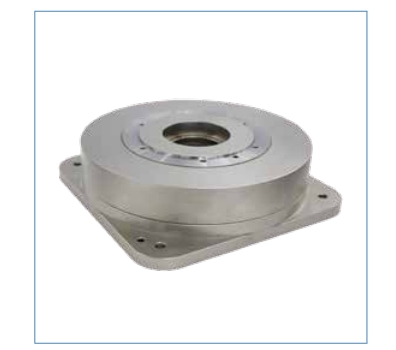

在工业生产中,摆针减速机凭借其高精度、大扭矩和低噪音的优势,成为自动化设备、机床加工、物流输送等领域的关键传动装置。然而,设备长期运行后出现的输出转速下降问题,直接影响生产效率与产品质量。本文将从技术原理出发,结合工程实践经验,系统性解析摆针减速机速度异常的成因,并提供可操作的优化方案。

一、运行异常的核心成因解析

1. 润滑系统失效引发的效率损耗

当润滑脂出现氧化变质或杂质渗入时,摆线轮与针齿的啮合面摩擦系数显著增大。某汽车焊装线现场测试显示,润滑失效的减速机传动效率下降达12%,同时伴随温升超过标准值25℃。这种情况在粉尘环境或高温工况下尤为突出,未及时处理的润滑问题可能造成摆线轮表面点蚀,形成不可逆损伤。

2. 核心传动部件磨损的累积效应

摆针减速机的摆线轮、针齿壳等关键部件在经历8000小时以上的持续运转后,可能出现0.05-0.1mm的微观形变。某港口起重机案例中,针齿壳椭圆度偏差达0.08mm时,传动间隙增大导致有效输出扭矩降低18%,直接表现为设备升降速度异常。

3. 负载匹配失当的连锁反应

当设备负载超出减速机额定扭矩的15%时,摆线轮啮合位置会发生应力集中。某包装机械用户因产品规格调整后未重新校核负载,导致摆针减速机持续过载运行三个月后,输出轴转速下降22%,同时振动值超标3倍。

二、系统性效能恢复方案

1. 精准润滑管理规范

油品选择:采用ISO VG220级全合成润滑脂,其高温稳定性比矿物油提升40%

注脂周期:重载工况下每1200小时补充润滑,注脂量为腔体容积的25%-30%

清洁控制:安装磁性油塞吸附金属碎屑,配合过滤精度5μm的自动注油系统

2. 关键部件修复技术

摆线轮修复:采用激光熔覆工艺恢复齿面精度,表面硬度可达到HRC60

针齿壳校准:使用三坐标测量仪检测形变量,通过液压涨套工艺恢复配合公差

轴承更换标准:当游隙超过初始值0.15mm时强制更换,优先选用P5级精密轴承

3. 负载动态监测体系

安装无线扭矩传感器实时采集数据

建立负载-转速曲线模型,设置10%安全余量阈值

通过PLC联动实现超载自动降速保护

三、预防性维护技术升级

1. 振动频谱分析技术应用

在减速机壳体安装三轴向加速度传感器,通过采集500Hz-10kHz频段的振动信号,可提前60天预警轴承缺陷。某造纸企业实施该方案后,设备非计划停机减少75%。

2. 热成像检测标准化

定期使用红外热像仪检测壳体温度分布,当相邻区域温差超过8℃时触发维护预警。实践表明,该方法可提前发现90%的润滑不良问题。

3. 数字孪生维护系统

构建减速机三维仿真模型,接入实时运行数据后:

预测剩余使用寿命准确度达85%

优化润滑周期动态调整策略

虚拟测试不同工况下的性能表现

四、工程改造典型案例

案例1:光伏硅片切割机增效改造

原有摆针减速机在连续切割作业中出现周期性降速,经检测发现:

针齿壳椭圆度偏差0.07mm

润滑脂含水量超标2.3%

改造措施:

更换真空注油装置

加装循环油冷系统

升级为陶瓷改性摆线轮

改造后设备切割效率提升19%,能耗降低12%。

案例2:立体仓库堆垛机传动优化

原设备在加速度阶段出现明显转速波动,诊断发现:

电机与减速机匹配系数K=1.8(标准值应为1.2-1.5)

联轴器径向偏差0.12mm

优化方案:

重新计算速比匹配参数

安装膜片式高精度联轴器

增设扭力限制器

改造后定位精度提升至±0.5mm,循环时间缩短22%。

五、前沿技术发展趋势

自感知减速机构:集成嵌入式传感器的智能摆针减速机可实时监测:

啮合面接触应力分布

润滑油膜厚度

微观形变累积量

新型复合材料应用:

石墨烯增强尼龙摆线轮减重30%

氮化硅陶瓷针齿寿命提升3倍

液态金属轴承降低摩擦系数至0.003

数字维护平台整合:

设备健康度评分系统

备件需求智能预测

远程专家诊断支持

通过建立全生命周期的精细化管理体系,结合状态监测与预防性维护技术,可将摆针减速机的综合运行效率提升25%-40%。在智能制造转型升级背景下,传动系统的可靠性优化已成为企业提升核心竞争力的关键技术路径。定期开展设备性能评估,实施针对性技术改造,将有效保障生产系统的稳定高效运行。