风速仪知识

热球式风速仪出现错误

热球式风速仪数据异常排查指南:从原理到解决方案深度解析

热球式风速仪凭借其灵敏的响应速度和广泛的测量范围,成为工业检测、环境监测领域的重要工具。当设备出现示值漂移、数据跳变或完全失效时,操作人员往往面临测量中断、数据可信度下降等连锁问题。本文系统梳理风速仪异常现象的成因链条,并提供可落地的故障排除方案。

一、核心部件异常引发的数据失真

热球式风速仪的核心传感单元由加热线圈、测温元件组成,当铂金丝表面附着油污粉尘时,会导致热传导效率改变。某化工厂曾出现风速监测值持续偏低15%的情况,拆解发现传感器表面附着硫化物结晶,使用专用清洁剂配合超声波震荡后数据恢复正常。

微型探头的结构损伤往往难以肉眼识别。某实验室设备在跌落撞击后,虽外观完好但出现间歇性数据波动,经微欧计检测发现加热线圈存在0.2Ω的阻值变化,更换传感头后故障消除。这提示物理冲击后必须执行系统校验。

二、环境干扰源的系统性影响

环境温度剧烈变化会引发基准电压漂移。某气象站设备在昼夜温差超过25℃时出现±0.3m/s的测量偏差,加装恒温保护罩后,数据稳定性提升70%。湿度超过80%RH的环境会导致电路板漏电流增加,某沿海风电场通过加装防潮模块,将故障报修率降低40%。

电磁干扰对信号传输链路的威胁常被低估。某汽车风洞实验室发现,当大功率风机启动时,风速数据出现周期性尖峰噪声。采用双屏蔽电缆并增加磁环滤波后,信号信噪比提升18dB。这证明电磁兼容设计在复杂工业场景中的必要性。

三、操作失当引发的隐性误差

校准周期超期是常见人为失误。某水泥厂除尘系统风速监测数据连续3月无变化,核查发现设备已超校准有效期9个月,重新校准后测得实际风速比显示值高22%。行业实践表明,每季度执行现场校准可保持±2%的测量精度。

量程设置错误导致数据截断的情况频发。某半导体洁净室调试期间,操作人员误将量程设置为0-5m/s(实际需求0-15m/s),导致系统长期未检出超标气流。建立设备参数核查清单可有效预防此类问题。

四、系统化故障诊断流程

四级排查法可提升检修效率:

基础校验:使用标准风洞设备进行全量程测试,记录偏差曲线

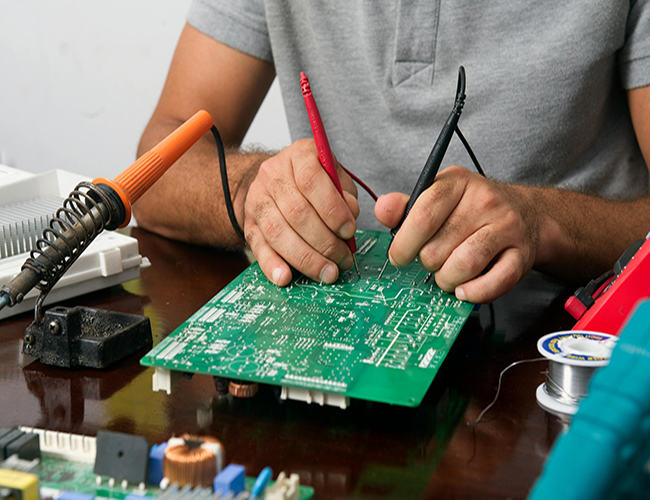

电路检测:测量供电电压稳定性,检测信号放大电路增益参数

环境审计:记录工作现场温湿度、电磁场强度等参数

历史数据分析:调取设备运行日志,识别异常数据模式

某污水处理厂通过该流程,在8小时内定位到电源模块老化导致的周期性数据抖动,相比传统检修方式效率提升3倍。

五、全生命周期维护策略

建立预防性维护体系可降低85%的突发故障:

日常维护:每周清洁传感器防护网,每月检查电缆连接器

定期校准:每季度进行现场比对校准,每年返厂溯源校准

环境监控:安装温湿度记录仪,设置电磁辐射报警阈值

软件升级:及时更新固件程序,修复已知算法缺陷

某风电集团实施该体系后,风速监测系统的MTBF(平均无故障时间)从1800小时提升至4200小时。

热球式风速仪的异常数据本质上是设备状态与环境条件的综合反映。通过建立结构化的故障树分析模型,结合智能诊断技术的应用,可将平均故障修复时间控制在4小时以内。值得注意的是,20%的硬件故障实际上源于软件系统缺陷,这要求维护人员必须具备跨学科的问题分析能力。只有将精密仪器的特性认知、规范操作流程、预防性维护三者有机结合,才能确保测量数据的持续可靠性。